【压缩机网】8月16日,据RMS官方网站报道,RMS与炼油厂客户联合启动了一个重要项目,重点更换工厂空气服务系统中两台离心压缩机的铆接叶轮。面对迫在眉睫的工厂停工,RMS和客户果断选择采用3D打印PBF-LB技术快速制造替代叶轮,制造炼油行业第一个最大的3D打印离心压缩机叶轮。与传统方法相比,这种创新的制造方法显著加速了生产过程,交付周期缩短了50%。

项目挑战及解决方案

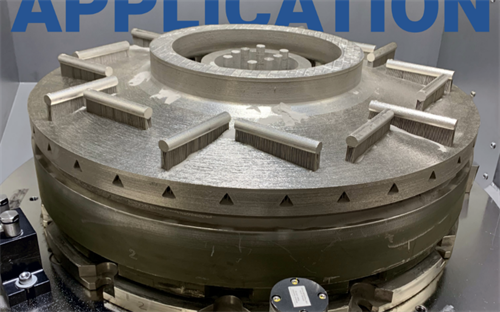

本项目面临多重挑战:挑战之一是现有叶轮设计与3D打印技术尺寸的不兼容性。原叶轮采用23.5英寸(约60厘米)的传统铆接工艺,RMS3D打印平台的直径仅限于23英寸(约58厘米)。面对这一问题,RMS工程师团队重新设计了叶轮的几何结构,旨在解决扬程降低的问题,同时减小直径,确保新叶轮设计满足客户严格的性能要求。

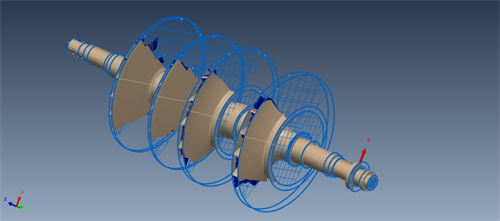

另一个挑战是,项目团队需要投入大量的工程设计精力,以实现新叶轮在尺寸缩小的情况下仍然保持甚至超过原有性能。精确评估材料应力已成为技术关键,考虑到叶轮运行时叶尖速度高达1000英尺/秒。借助全面的建模工具,RMS分析团队包括流体动力学的计算(CFD)对叶轮结构稳定性和空气动力学特性进行了深入分析。本系列精确分析确保新设计完全符合客户设置的严格工艺标准,实现创新与性能的融合。

创新制造工艺

RMS精心设计的叶轮充分挖掘了3D打印工艺的设计自由度,实现了几何优化。新叶轮的覆盖角显著降低,第三叶轮为3.8度,第四叶轮仅为2.5度。

RMS采用Inconel进行材料选择 718,遵循最新的API 该材料以其优异的强度和耐久性而闻名。这一选择使新叶轮在强度和可靠性上超过了传统的铆接结构,为炼油厂的应用带来了更好的性能。

RMS利用PBF-LB工艺逐层构建Inconel粉末床熔融物,形成精密的叶轮结构,并通过测试棒的严格测试,确认金属符合所有必要的性能标准。这种先进的制造工艺保证了叶轮的均匀性和一致性,显示了复杂零件制造领域3D打印的巨大潜力。

RMS测量团队的专业知识和尖端工程资源得到了充分利用,叶轮从设计到制造进行了全面创新。这一系列创新措施不仅反映了RMS在技术领域的深入探索,也反映了RMS在紧急时间表下的快速响应和高效执行能力。